FMEA LÀ GÌ? PHÂN TÍCH SAI HỎNG VÀ TÁC ĐỘNG CỦA NÓ ĐẾN DOANH NGHIỆP

FMEA là gì ?

- FMEA là cụm từ viết tắt của Failure Mode and Effects Analysis, chúng ta cùng phân tích từng từ để hiểu thật sâu ý nghĩa của nó.

Failure: Sụ sai hỏng

Sự sai hỏng là thứ mà không ai mong muốn chúng xảy ra. Đây là hậu quả của quy trình. Tuy nhiên việc sai hỏng được nhấn mạnh trong FMEA là sai hỏng dưới dạng tiềm ẩn. Điều này không phải là sai

hỏng đã xảy ra điều đó có nghĩa là những sai hỏng có thể xảy ra trong tương lai. - Mode: Cách thức

Nhiều người có sự nhầm lẫn giữa hai khái niệm failure mode và defect. Trong khi hai từ này khá nhau hoàn toàn. Trong khi Failure mode tập trung nói về cơ chế, về nguyên nhân. Còn defect thì nó tập

trung nói về vật thôi, nói về số lượng phế phẩm… - Effects: Ảnh hưởng, tác động

Chính có nghĩa là sự ảnh hưởng và tác động của việc sai hỏng lên các sản phẩm đầu ra. Có thể kể ra một ví dụ: sản phẩm có một vết trầy xước trên bán thành phẩm sẽ chỉ là một lỗi ngoại quan. Tuy

nhiên nếu như điều này xảy ra trên bao bì thì có thể dẫn đến việc thủng và làm hư hại sản phẩm bên trong. - Analysis: Phân tích

Có nghĩa là chúng ta phải tìm hiểu nguyên nhân, phân tích rủi ro và hậu quả, từ đó phân loại ưu tiên để đưa ra những hướng cải tiến

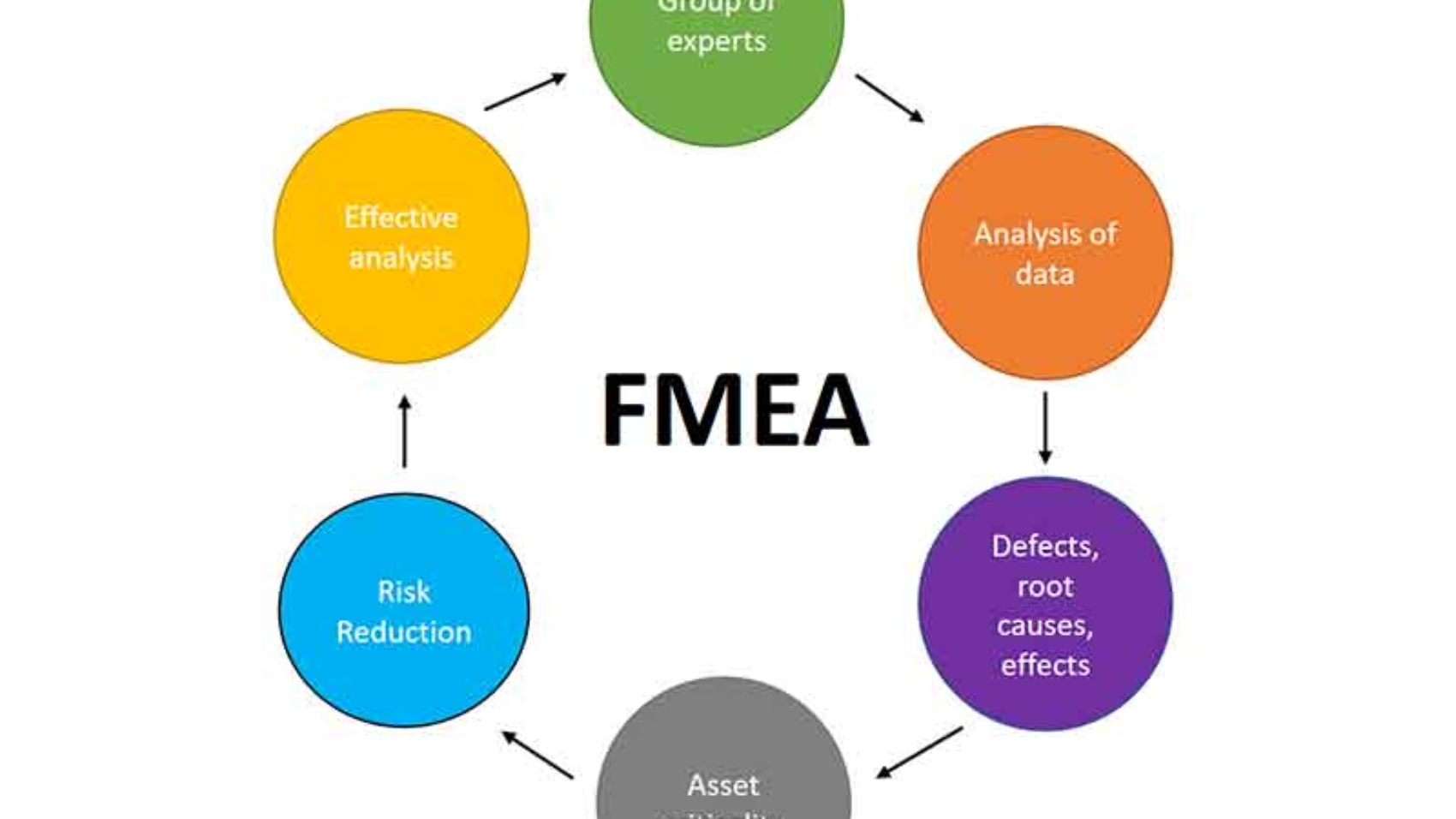

Việc áp dụng FMEA có tác dụng gì trong quản lý sản xuất. Như chúng ta đã biết rằng ngũ thiên vương (5 công cụ cốt lõi) của tiêu chuẩn ISO 16949 bao gồm: SPC, FMEA, PPAP, APQP, MSA. Đại đa số các công cụ này đều tập trung vào “kết quả đầu ra của quy trình”. Tuy nhiên nếu xét riêng về FMEA chính là công cụ đi tập trung vào việc nhận diện và đánh giá những hậu quả, rủi ro tiềm ẩn của quy trình. Việc này giúp đề xuất ra những biện pháp cải tiến để nhằm ngăn chặn nó trước khi nó xảy ra. Nói theo cách khác thì đây là một công cụ hữu hiệu giúp phòng ngừa rủi ro của hệ thống quản lý chất lượng.

1. 5 công cụ cốt lõi (5Core Tool) được sử dụng trong IATF 16949 bao gồm:

1: FMEA – Phân tích hình thức sai lỗi tiềm ẩn và tác động của các hình thức sai lỗi tiềm ẩn.

2: SPC (Statistical Process Control): Kiểm soát quá trình bằng phương pháp thống kê.

3: MSA (Measurement System Analysis): Phân tích hệ thống đo lường

4: APQP (Advanced Product Quality Planning): Hoạch định chất lượng trước khi sản xuất sản

phẩm

5: PPAP (Production Part Approval Process): Quá trình phê duyệt sản xuất.

2. Có hai loại FMEA chính là FMEA thiết kế (DFMEA) và FMEA quy trình (PFMEA).

– Thiết kế FMEA

– Design FMEA (DFMEA) khám phá khả năng xảy ra trục trặc của sản phẩm, giảm tuổi thọ của sản phẩm cũng như các mối quan tâm về an toàn và quy định bắt nguồn từ:

+ Thuộc tính vật liệu

+ Hình học

+ Dung sai

+ Giao diện với các thành phần và / hoặc hệ thống khác

+ Tiếng ồn kỹ thuật: môi trường, hồ sơ người dùng, suy thoái, tương tác hệ thống

3. Quy trình xử lý FMEA

Quy trình FMEA (PFMEA) phát hiện ra lỗi ảnh hưởng đến chất lượng sản phẩm, giảm độ tin cậy của quy trình, sự không hài lòng của khách hàng và các mối nguy về an toàn hoặc môi trường bắt nguồn

từ:

Yếu tố con người

Các phương pháp được theo dõi trong khi xử lý

Vật liệu sử dụng

Máy móc được sử dụng

Hệ thống đo lường tác động đến sự chấp nhận

Môi trường Các yếu tố về hiệu suất quá trình

Thiết kế bảng tính FMEA

Thiết kế bảng tính FMEA

Xử lý bảng tính FMEA

Xử lý bảng tính FMEA

4. Tại sao cần thực hiện việc Phân tích Hiệu ứng và Chế độ Thất bại (FMEA)

Trong lịch sử, một thất bại được phát hiện càng sớm thì càng ít tốn kém. Nếu một lỗi được phát hiện muộn trong quá trình phát triển hoặc ra mắt sản phẩm, tác động sẽ tàn khốc hơn theo cấp số nhân.

Trong bất kì quy trình sản xuất ra một sản phẩm nào đó thì việc phát hiện ra một lỗi sai, hỏng hóc càng sớm càng tốt và ít gây ra tốn kém.

FMEA là một trong nhiều công cụ được sử dụng để phát hiện ra lỗi sớm nhất có thể trong thiết kế sản phẩm hoặc quy trình. Phát hiện ra lỗi sớm trong quá trình Phát triển Sản phẩm (PD) bằng cách sử

dụng FMEA mang lại những lợi ích sau:

+ Nhiều lựa chọn để Giảm thiểu rủi ro

+ Khả năng xác minh và xác thực các thay đổi cao hơn

+ Sự hợp tác giữa thiết kế sản phẩm và quy trình

+ Thiết kế cải tiến để sản xuất và lắp ráp (DFM / A)

+ Các giải pháp chi phí thấp hơn

+ Việc sử dụng Di sản, Kiến thức Bộ lạc và Công việc Chuẩn

+ Cuối cùng, phương pháp luận này có hiệu quả trong việc xác định và sửa chữa các lỗi quy trình sớm để bạn có thể tránh được những hậu quả tồi tệ do hoạt động kém hiệu quả

5. Cách Thực hiện Phân tích Hiệu ứng và Chế độ Thất bại (FMEA)

FMEA được thực hiện theo bảy bước, với các hoạt động chính ở mỗi bước. Các bước được tách biệt để đảm bảo rằng chỉ các thành viên nhóm thích hợp cho mỗi bước mới được yêu cầu có mặt.

Phương pháp FMEA được Quality-One sử dụng đã được phát triển để tránh những cạm bẫy điển hình khiến việc phân tích chậm và không hiệu quả. Mô hình Ba con đường Chất lượng-Một cho phép ưu

tiên hoạt động và sử dụng hiệu quả thời gian của nhóm.

Có bảy bước để phát triển FMEA:

1. FMEA trước khi làm việc và tập hợp nhóm FMEA

2. Phát triển Lộ trình 1 (Yêu cầu thông qua Xếp hạng mức độ nghiêm trọng)

3. Phát triển Con đường 2 (Nguyên nhân tiềm ẩn và Kiểm soát Phòng ngừa thông qua Xếp hạng Sự xuất hiện)

4. Phát triển Path 3 (Kiểm soát Kiểm tra và Phát hiện thông qua Xếp hạng Phát hiện)

5. Ưu tiên hành động & phân công

6. Các hành động đã thực hiện / Đánh giá thiết kế

7. Xếp hạng lại RPN & Đóng cửa